لوله خط روکش شده به لوله های مورد استفاده در خطوط لوله برای حمل و نقل مایعات (مانند نفت و گاز) که با مواد محافظ پوشیده شده اند ، اشاره دارد. این پوشش به قسمت بیرونی یا قسمت داخلی لوله اعمال می شود تا دوام ، مقاومت در برابر خوردگی و عملکرد کلی آن را افزایش دهد.

لوله ها را می توان با روکش ها شامل OCTG (پوشش و لوله) ، لوله خط یکپارچه ، لوله ERW ، لوله LSAW ، لوله SSAW و سایر لوله های یکپارچه یا جوش داده شده و اتصالات لوله در صنایع مختلف استفاده کرد.

دسته اصلی پوشش روی لوله ها

اپوکسی پیوند شده با همجوشی (FBE): این یک پوشش محبوب برای لوله های خط است. FBE مقاومت در برابر خوردگی عالی را فراهم می کند و با گرم کردن لوله و سپس استفاده از پودر خشک که ذوب می شود و یک لایه محافظ را پس از خنک کننده تشکیل می دهد ، استفاده می شود.

پلی اتیلن سه لایه (3LPE) یا پلی پروپیلن (3LPP): این سیستم پوشش از سه لایه تشکیل شده است-یک لایه داخلی اپوکسی پیوندی فیوژن ، یک لایه میانی چسب و یک لایه بیرونی پلی اتیلن (3LPE) یا پلی پروپیلن (3LPP). این محافظت از خوردگی خوب و مقاومت مکانیکی برای لوله های فولادی اعمال شده را ارائه می دهد.

پوشش وزن بتونی (CWC): در برخی از کاربردهای خاص ، لوله ها ممکن است با یک لایه بتن پوشانده شوند تا وزن و پایداری به خط لوله در بستر دریا اضافه شود. این در تاسیسات خط لوله دریایی رایج است.

پوشش روی لوله ها و استانداردها

پوشش داخلی |

نوع روکش |

استاندارد روکش |

روکش اپوکسی مایع |

Awwa C210-2007 |

fbe |

Awwa C 213-2001 |

پوشش ملات سیمانی |

BS 534-1990 ، Awwa C205-2001 |

روکش قیر |

BS 534-1990 |

پوشش خارجی |

نوع روکش |

استاندارد روکش |

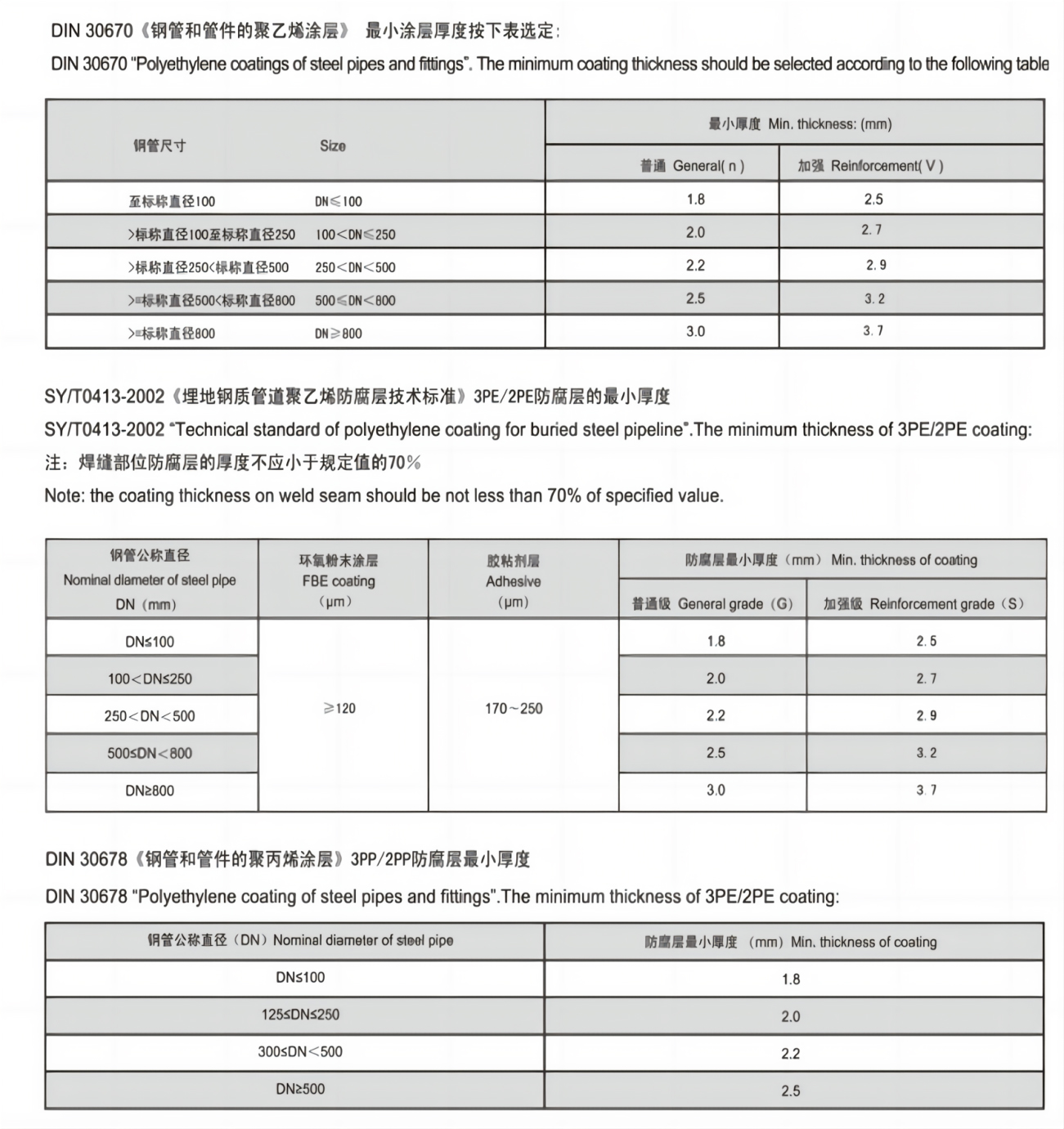

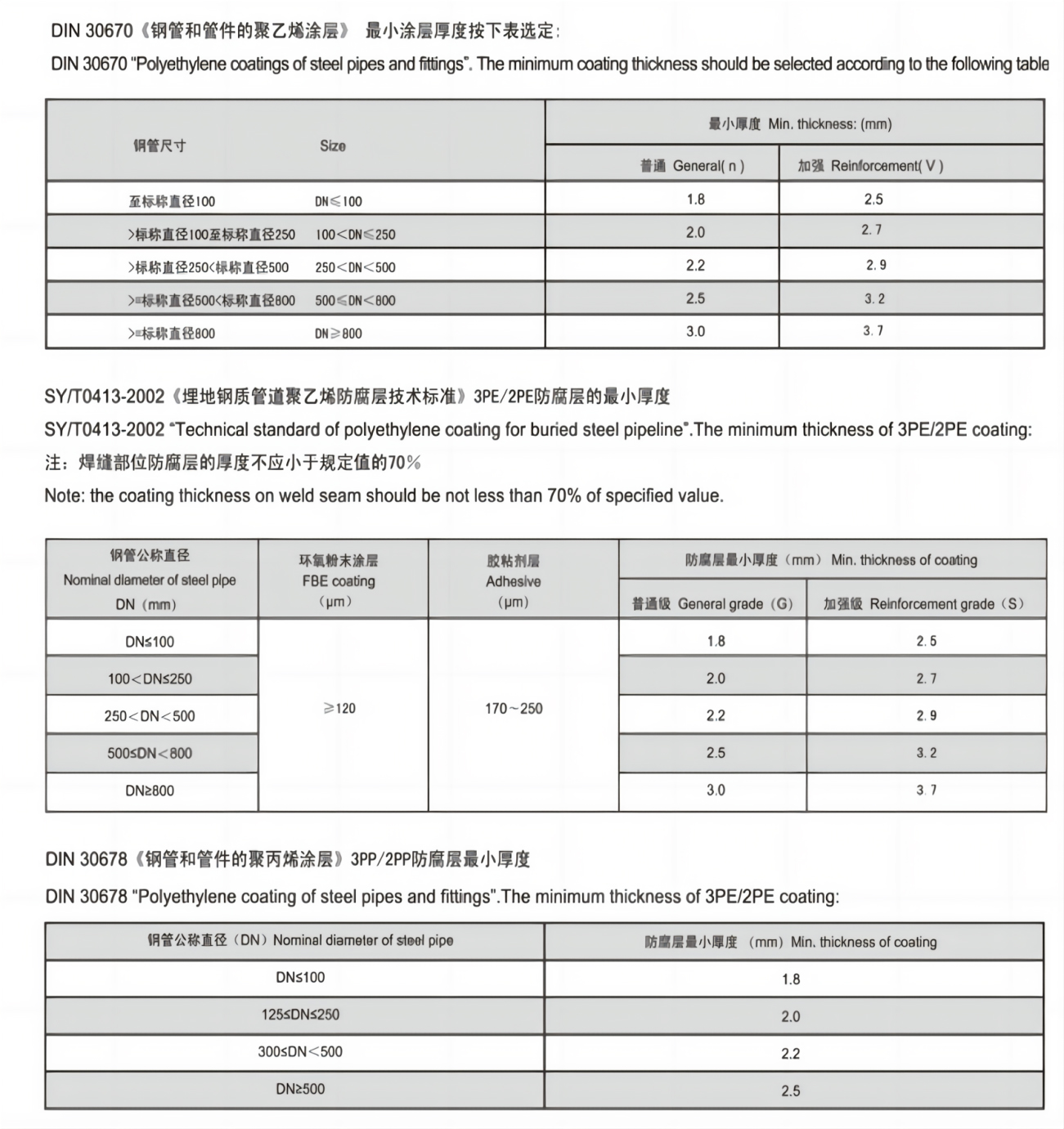

پوشش 3LPE/3LPP |

DIN 30670-1991 ، CAN/CSA Z245.21-2010 ،

ISO 21809-1-2009 SY/T 0413-2002 |

روکش 2lpe/2lpp |

SY/T 0413-2002 ، ISO 21809-1-2009 |

(اپوکسی فیوژن-باند) FBE |

SY/T 0315-2005 ، Awwa C 213-2001 ، CAN/CSA Z245.2010 ،

ISO 21809-2-2007 ، API RP 5L9-2001 |

پوشش قیر/مینا و نوار

داغ |

BS 534-1990 ، AWWA203-2002 ، AWWA 214-2000 |

روکش اپوکسی مایع |

Awwa C210-2007 |

روکش عایق پلی اورتان |

SY/T 0415-1996 ، CJ/T 114-2002 ، EN 253-1994 |

شاخص کیفیت پوشش خارجی لوله های فولادی