HDPE-inre belagda slangar hänvisar vanligtvis till slangar där den inre ytan är belagd med ett skikt av högdensitetspolyeten (HDPE).

Tillämpningar av HDPE/EXPE -rör:

HDPE Inre belagda slangar hittar applikationer i branscher där korrosionsbeständighet, kemisk resistens och hållbarhet är väsentliga. Vanliga applikationer inkluderar:

Oljeproduktionsbrunnar: Lämpliga för oljebrunnar med allvarligt excentriskt slitage och korrosion av oljeledningar, hög suckerstång och skalning;

Frätande gasbrunnar: resistenta mot H2S och CO2 -gaskorrosion;

Vatteninjektionsbrunn: Lämplig för vatteninjektionsbrunnar med allvarlig korrosion och skalning;

Gammal rörreparation: minska oljeproduktionskostnaderna samtidigt som livslängden ökar;

Överföringsrör: Gamla oljeledningar med svår korrosion och excentrisk slitage som inte är lämpliga för underjordisk användning kan användas som oljeleveransrör efter att ha fodrats.

Tillverkningsprocess:

Tillverkningsprocessen innebär att man applicerar ett skikt av HDPE på slangens inre yta. Denna beläggning kan appliceras genom olika metoder, såsom extruderingsbeläggning eller foder.

Genom den speciella processen med kall rullning och diameter reduktion dras den och trängs in i det inre hålrummet i vanliga oljeledningar, och placeras sedan naturligt eller kokt vid 70 ° C för att utöka fodret, och därmed fylla den ringformiga gapet mellan oljelöret och fodret för att bilda en störningsanslutning.

HDPE -slang /HDPE -foder kan vara klar med fläns i båda änden.

Prestanda för fodermaterial:

Öka molekylvikten: 0,94 ~ 0,97 g/cm3

Vicat mjukningstemperatur: ≧ 130 ℃

Hackad påverkan av helt enkelt stödda balkar: ≧ 50 kj/m2

Dragavkastningsstyrka: ≧ 20MPA

Strandhårdhet: ≧ 65HD

Dragförlängning vid paus: ≧ 400%

Fördelar:

Korrosionsbeständighet.

Kemiskt motstånd.

Minskad friktion för förbättrat vätskeflöde.

Förbättrad hållbarhet.

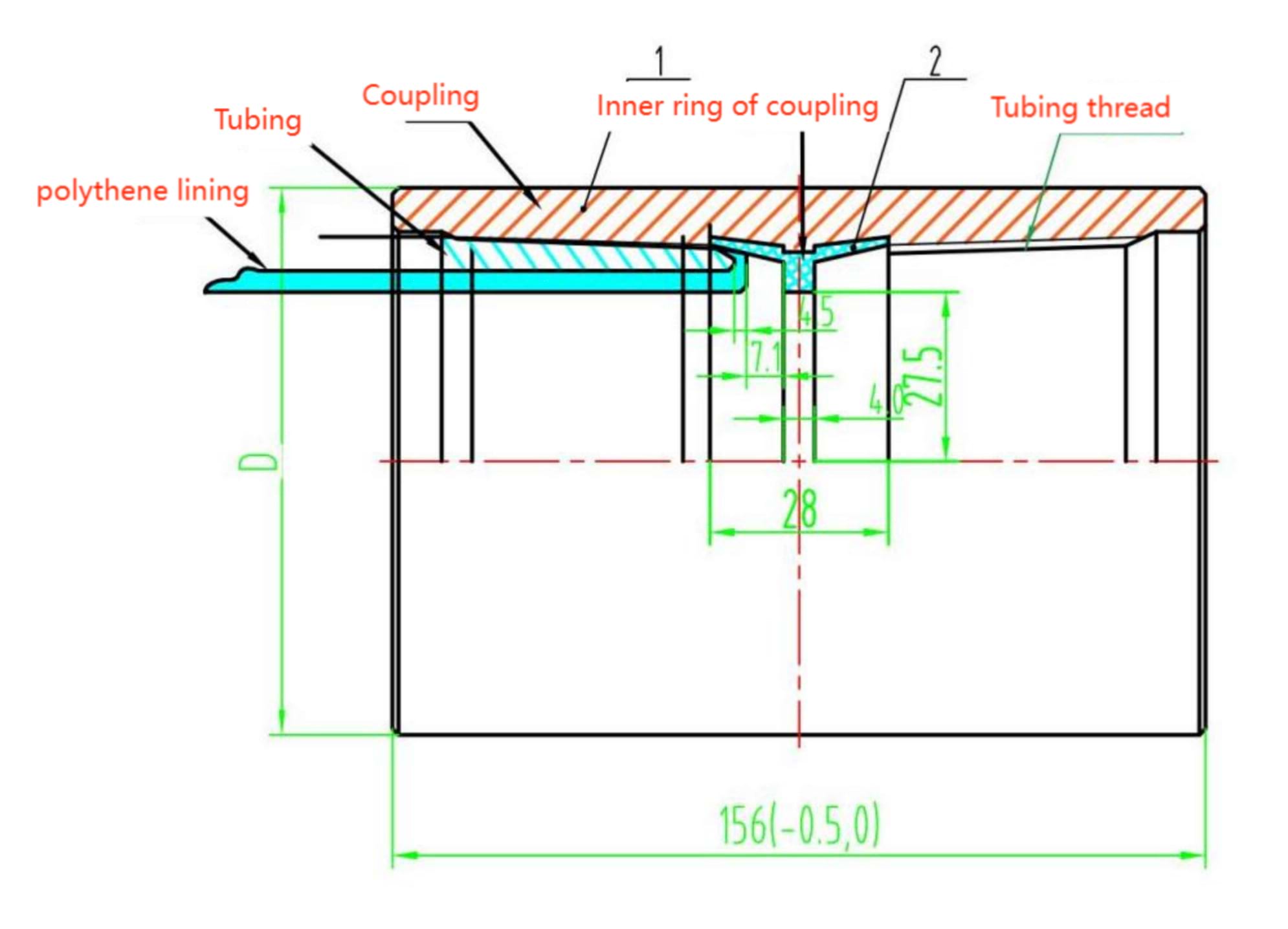

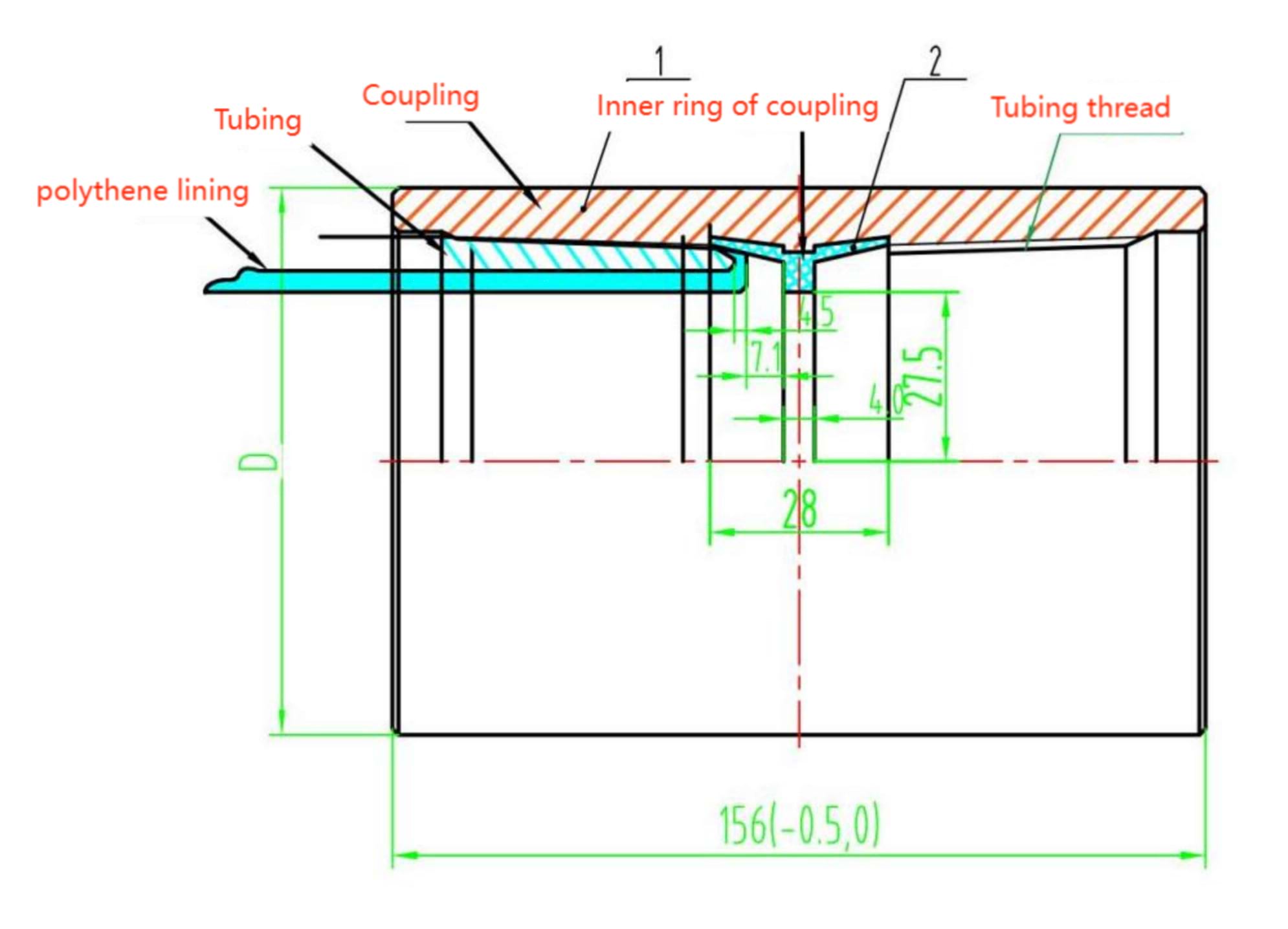

Ritning av HDPE/EXPE -foderrör