HDPE indre coatede rør henviser typisk til rør, hvor den indre overflade er coatet med et lag af polyethylen (HDPE) med høj densitet (HDPE).

Anvendelser af HDPE/Expe -rør:

HDPE -indre coatede rør finder anvendelser i industrier, hvor korrosionsbestandighed, kemisk modstand og holdbarhed er vigtig. Almindelige applikationer inkluderer:

Olieproduktionsbrønde: egnet til oliebrønde med alvorlig excentrisk slid og korrosion af olierør, høj sugerstangfejlhastighed og skalering;

Korrosive gasbrønde: resistente over for H2S og CO2 gas korrosion;

Vandinjektion Brønd: Velegnet til vandinjektionsbrønde med alvorlig korrosion og skalering;

Gamle rørreparation: Reducer olieproduktionsomkostningerne, mens der øger levetiden;

Transmissionsrør: Gamle olierør med svær korrosion og excentrisk slid, der ikke er egnet til underjordisk brug, kan bruges som olieforsyningsrør efter at have været foret.

Fremstillingsproces:

Fremstillingsprocessen involverer anvendelse af et lag af HDPE på den indre overflade af slangen. Denne belægning kan påføres ved hjælp af forskellige metoder, såsom ekstruderingsbelægning eller foring.

Gennem den specielle proces med reduktion af kold rullende og diameter trækkes den og trænges ind i det indre hulrum i almindelige olierør og placeres derefter naturligt eller koges ved 70 ° C for at udvide foringen og derved fuldstændigt fylde det ringformede kløft mellem olierøret og foringen for at danne en interferensforbindelse.

HDPE -rør /HDPE -foring kan være færdig med flange i begge ende.

Ydeevne for foringsmaterialer:

Forøg molekylvægt: 0,94 ~ 0,97 g/cm3

Vicat blødgøringstemperatur: ≧ 130 ℃

Indhakket påvirkningsstyrke for simpelthen understøttede bjælker: ≧ 50kJ/m2

Trækudbyttestyrke: ≧ 20MPa

Landhårdhed: ≧ 65HD

Trækforlængelse ved pause: ≧ 400%

Fordele:

Korrosionsmodstand.

Kemisk modstand.

Nedsat friktion for forbedret væskestrøm.

Forbedret holdbarhed.

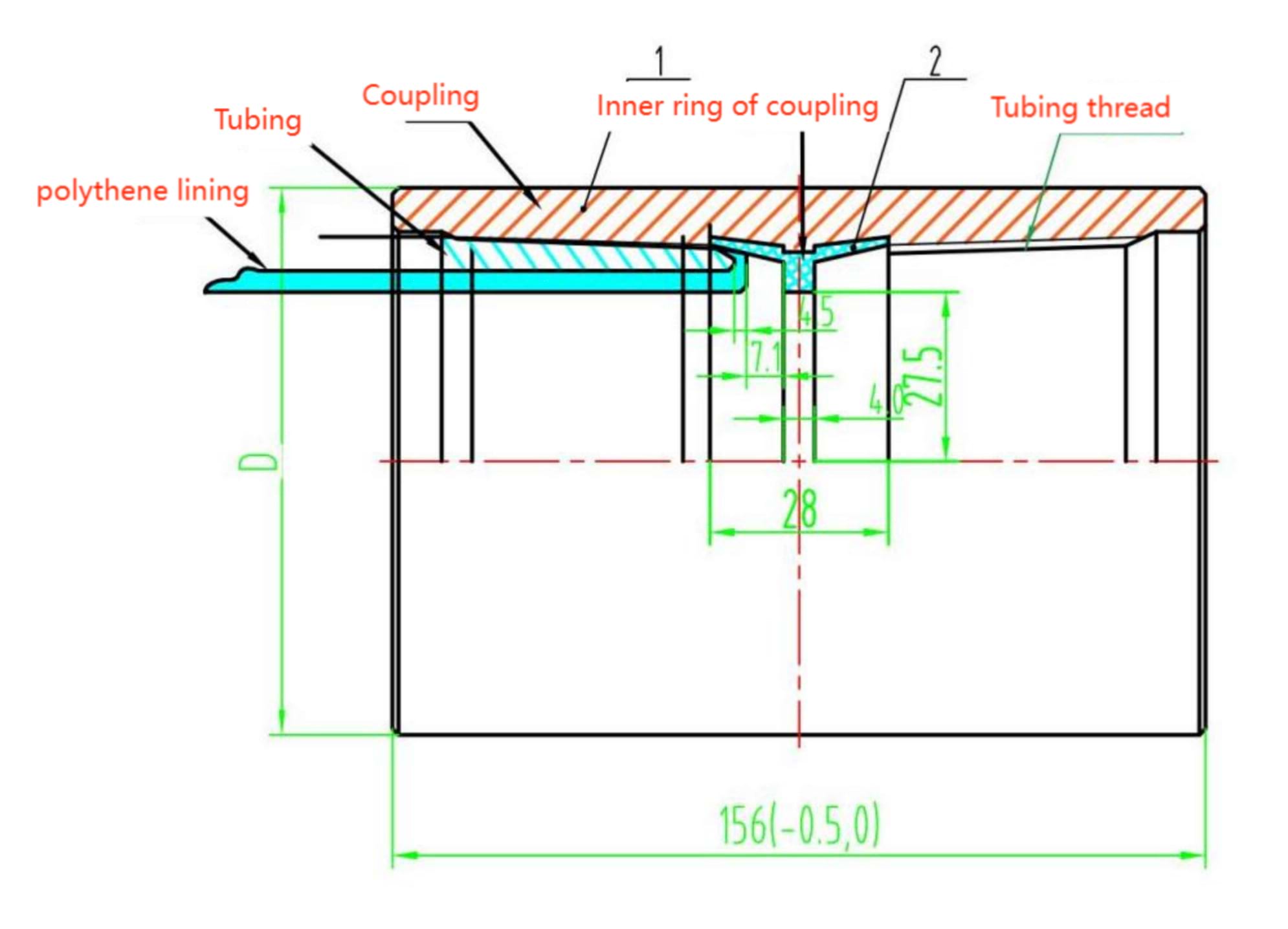

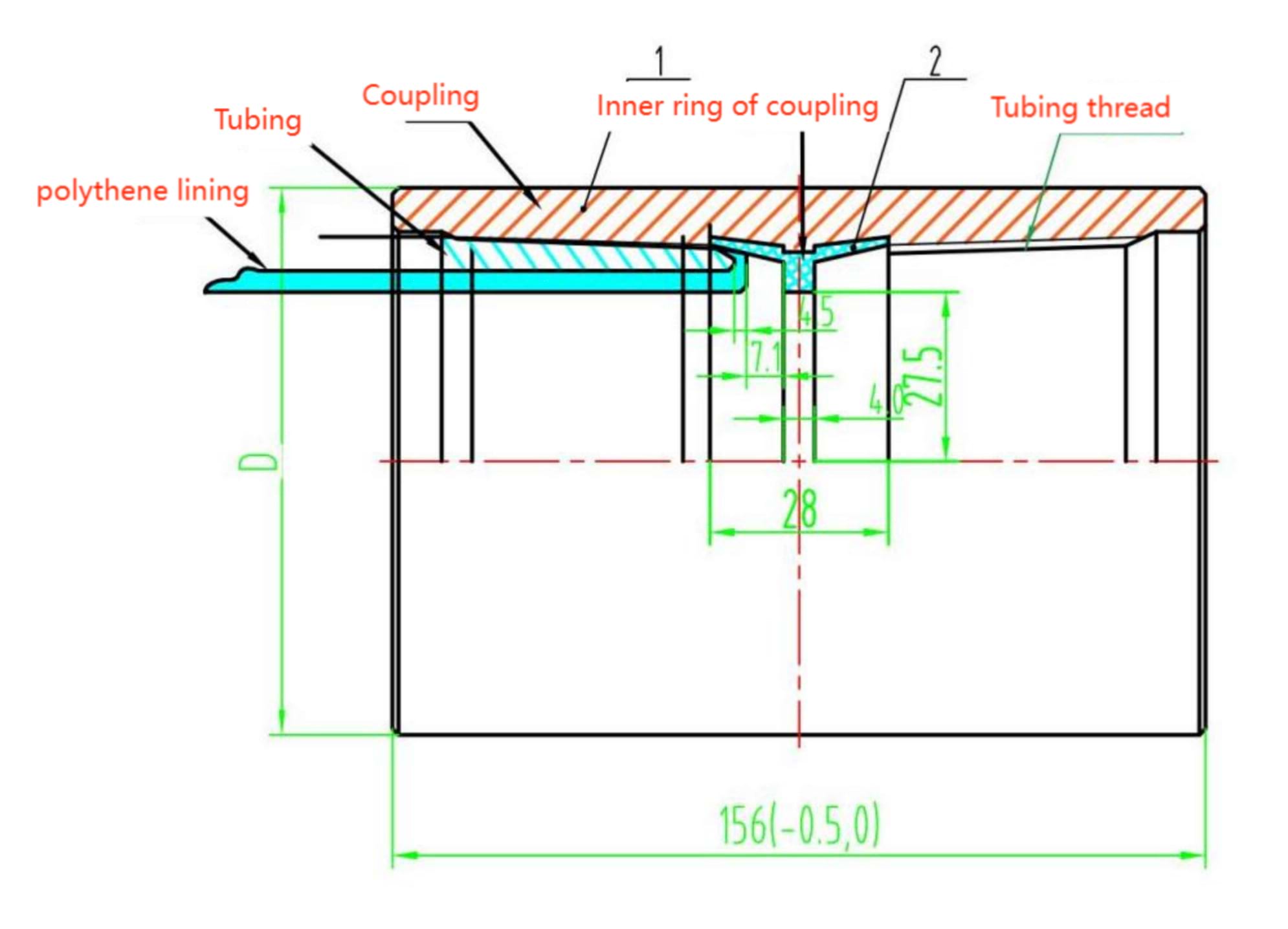

Tegning af HDPE/Expe -foringsrør