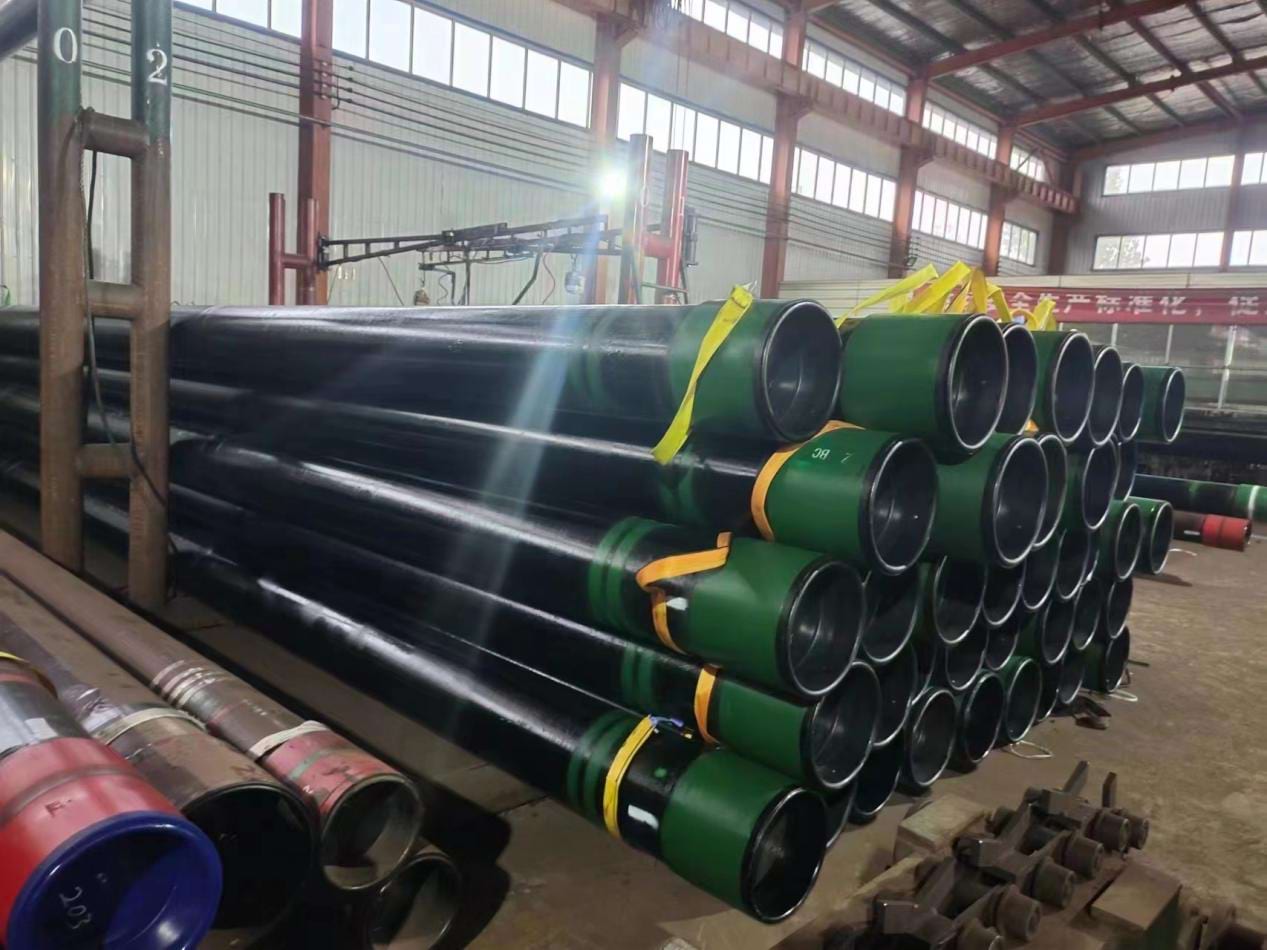

Applicering av ERW -höljet och slangen

ERW (elektriskt motståndssvetsat) hölje och slang är typer av stålrör som vanligtvis används i olje- och gasindustrin för olika applikationer, inklusive borrning, produktion och transport av vätskor.

ERW-rör tillverkas genom att bilda stålspolar till en cylindrisk form, är ofta mer kostnadseffektiva än sömlösa rör, vilket gör dem till ett populärt val för vissa applikationer.

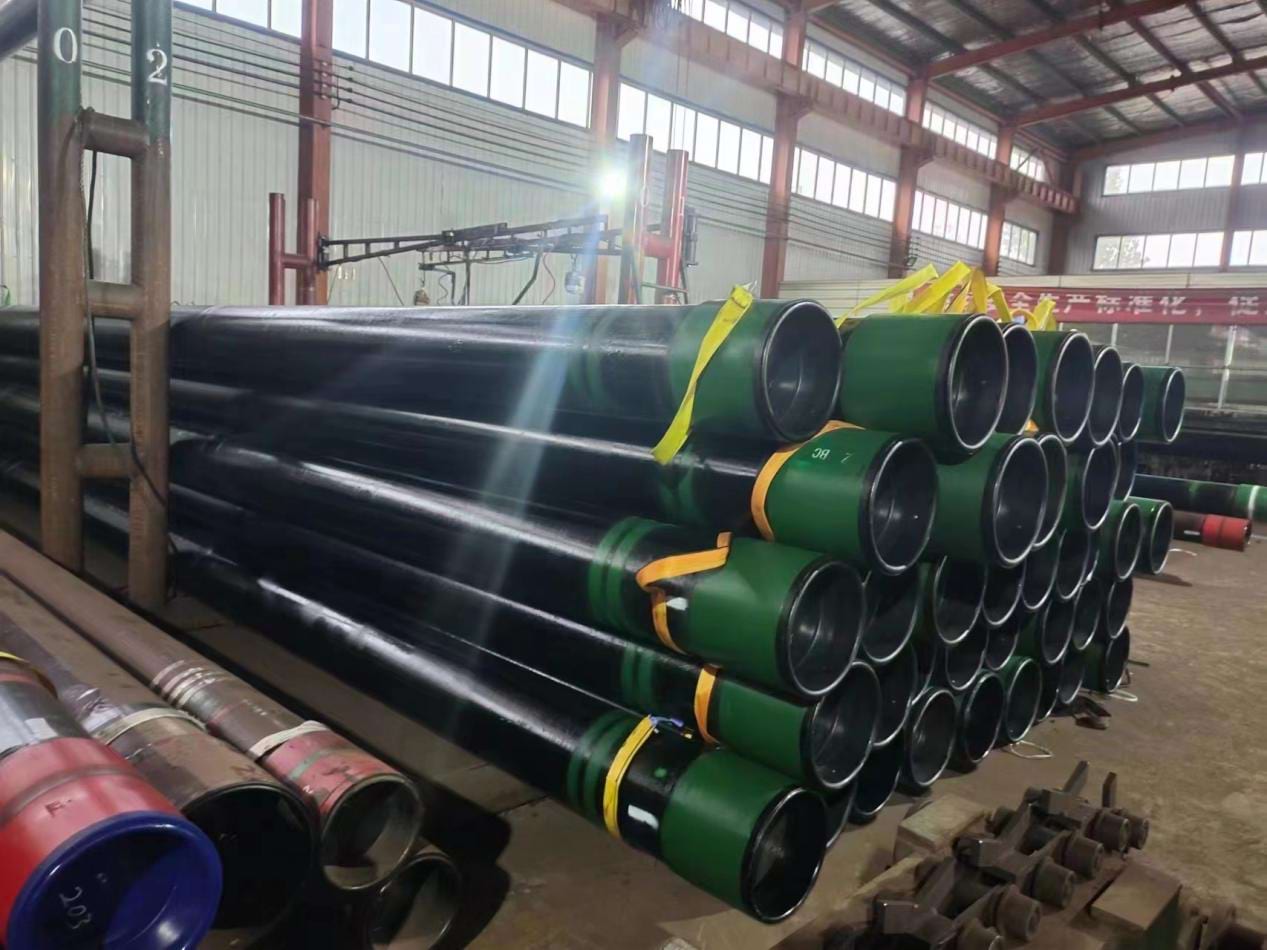

Specifikationer för höljet och slangen finns tillgängliga för ERW

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'till 10 3/4 '

Anslutning: P (vanlig ände), STC (korta trådar), LTC (långa trådar), BTC (buttresstrådar), EUE (slut upprörd), nue (icke-uppsättning)

Längd: R2, R3

Val mellan ERW eller sömlöst hölje och slang

Valet mellan ERW (elektrisk motståndssvetsad) och sömlöst hölje och slang i olje- och gasbrunnskonstruktion beror på olika faktorer, och varje typ har sina fördelar och överväganden.

ERW: Elektrisk motståndssvetsning är en kostnadseffektiv tillverkningsprocess, vilket gör ERW-rör i allmänhet mer ekonomiska än sömlösa rör. Om kostnaden är en betydande faktor kan ERW -hölje och slang vara ett föredraget val.

Sömlös: Sömlösa rör involverar mer komplexa tillverkningsprocesser, vilket kan leda till högre produktionskostnader. Som ett resultat är sömlöst hölje och slang ofta dyrare än deras ERW -motsvarigheter.

ERW: Medan ERW -rören är starka och lämpliga för många applikationer, introducerar svetsprocessen en söm längs rörets längd. Denna söm kan ha något lägre mekaniska egenskaper jämfört med resten av röret, och det kan vara en potentiell svaghetspunkt. Moderna tillverknings- och kvalitetskontrollprocesser har emellertid minimerat dessa problem.

Sömlös: Sömlösa rör anses generellt vara starkare eftersom de saknar svetssömmen som finns i ERW -rör. Frånvaron av en söm gör sömlösa rör mer enhetliga och mindre mottagliga för potentiella svagheter förknippade med svetsning.

ERW: ERW-höljet och slangen är väl lämpade för ett brett utbud av applikationer, inklusive konventionella olje- och gasbrunnar. De används också ofta i mindre krävande miljöer.

Sömlös: Sömlösa rör föredras ofta i kritiska tillämpningar, högtrycksmiljöer och situationer där frånvaron av en svetssöm är avgörande för säkerhet och prestanda.