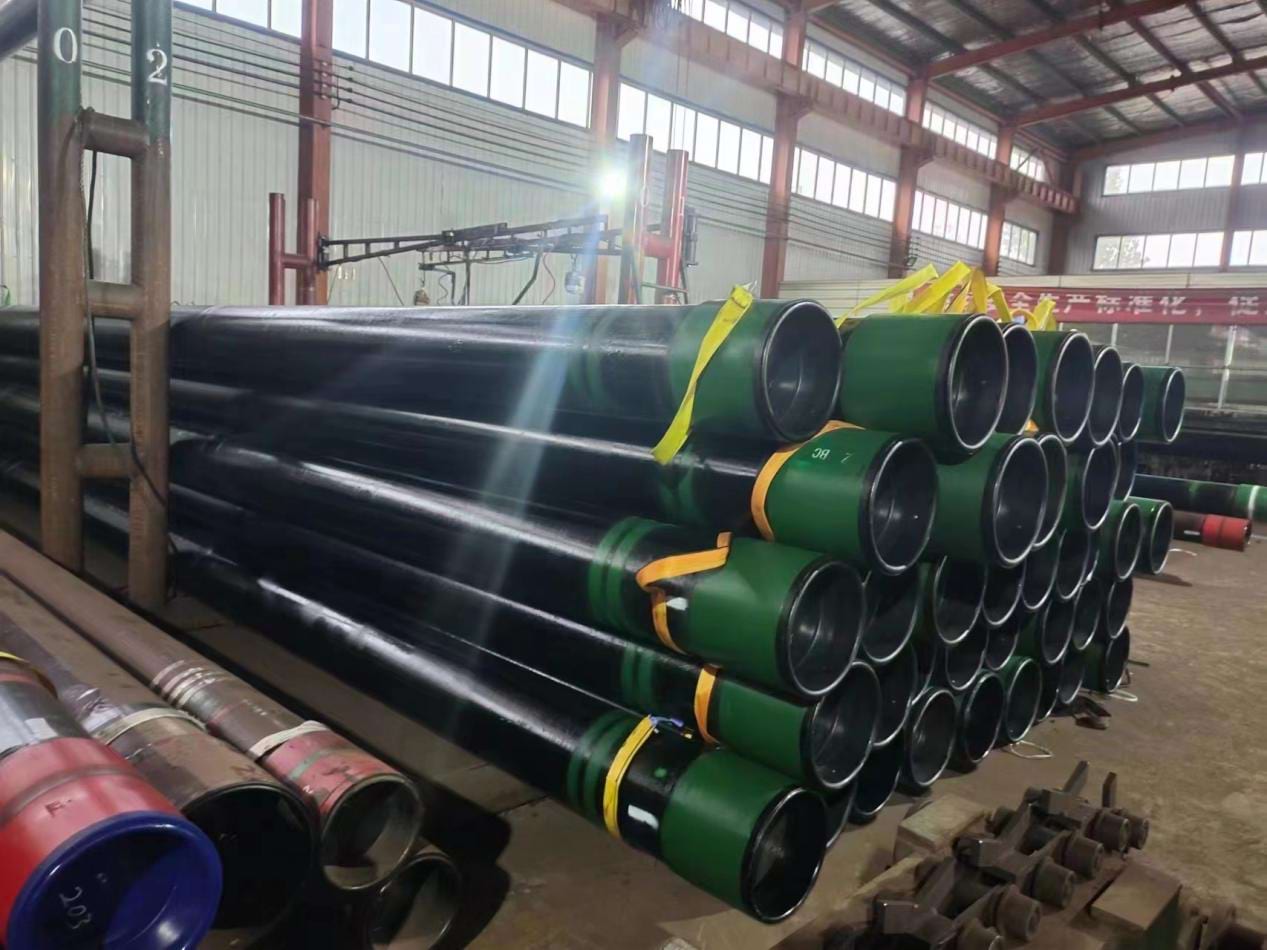

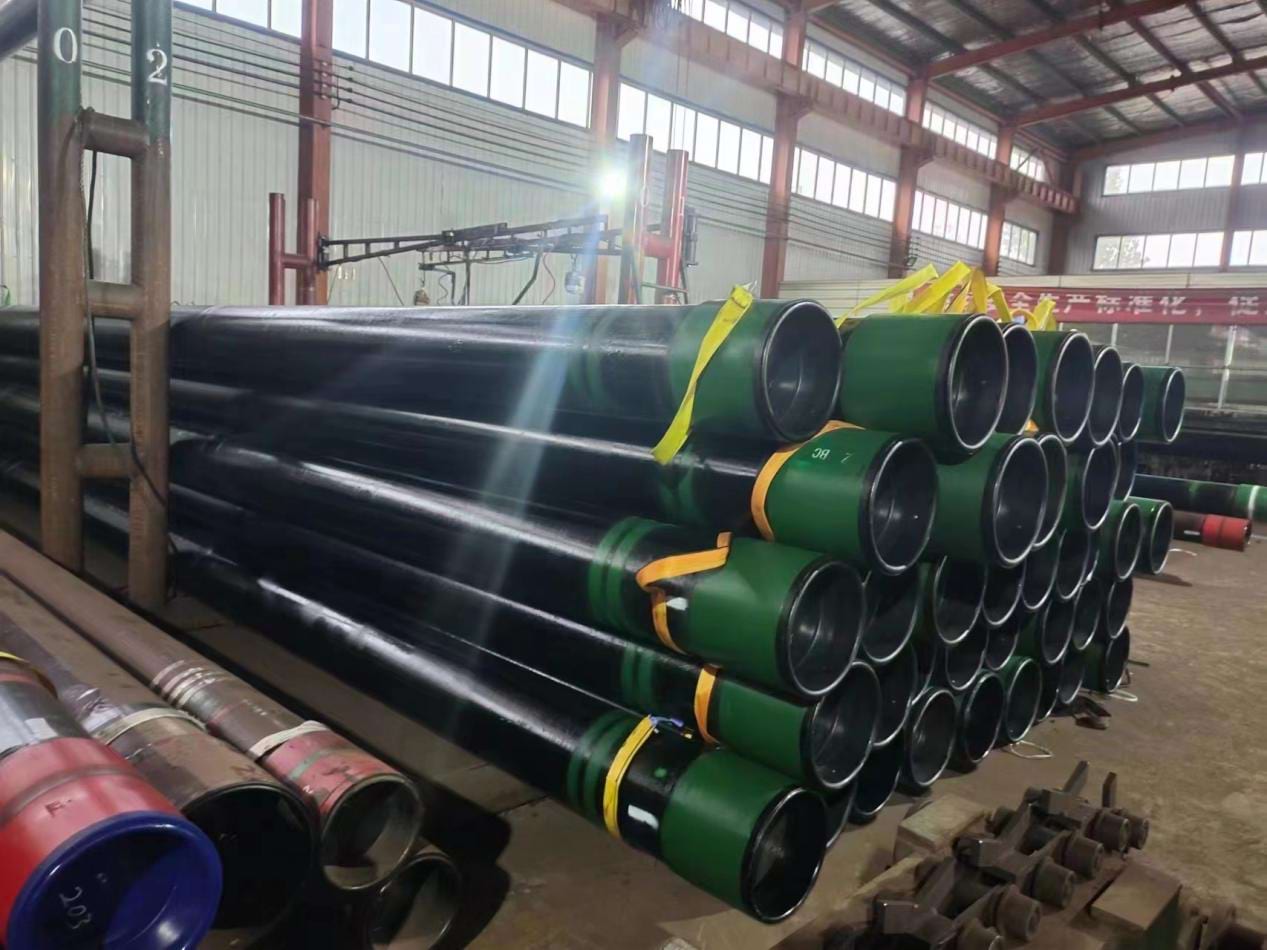

Penerapan Casing & Tubing ERW

Casing dan tubing ERW (Resistance Resistance) adalah jenis pipa baja yang biasa digunakan dalam industri minyak dan gas untuk berbagai aplikasi, termasuk pengeboran, produksi, dan pengangkutan cairan.

Pipa ERW diproduksi dengan membentuk kumparan baja menjadi bentuk silindris, seringkali lebih hemat biaya daripada pipa yang mulus, menjadikannya pilihan populer untuk aplikasi tertentu.

Spesifikasi Casing & Tubing Tersedia untuk ERW

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'hingga 10 3/4 '

Koneksi: P (ujung polos), STC (utas pendek), LTC (utas panjang), BTC (Buttress Threads), EUE (ujung akhir), NUE (non-unggul)

Panjang: R2, R3

Pilihan antara ERW atau Casing & Tubing yang mulus

Pilihan antara ERW (resistensi listrik yang dilas) dan casing yang mulus dan tubing dalam konstruksi sumur minyak dan gas tergantung pada berbagai faktor, dan masing -masing jenis memiliki kelebihan dan pertimbangannya.

ERW: Pengelasan resistensi listrik adalah proses pembuatan yang hemat biaya, membuat pipa ERW umumnya lebih ekonomis daripada pipa yang mulus. Jika biaya merupakan faktor yang signifikan, casing dan tubing ERW mungkin menjadi pilihan yang lebih disukai.

Seamless: Pipa mulus melibatkan proses manufaktur yang lebih kompleks, yang dapat menyebabkan biaya produksi yang lebih tinggi. Akibatnya, casing dan tubing yang mulus seringkali lebih mahal daripada rekan ERW mereka.

ERW: Sementara pipa ERW kuat dan cocok untuk banyak aplikasi, proses pengelasan memperkenalkan jahitan sepanjang pipa. Jahitan ini mungkin memiliki sifat mekanik yang sedikit lebih rendah dibandingkan dengan sisa pipa, dan itu bisa menjadi titik potensial kelemahan. Namun, proses manufaktur dan kontrol kualitas modern telah meminimalkan kekhawatiran ini.

Seamless: Pipa mulus umumnya dianggap lebih kuat karena tidak memiliki jahitan las yang ditemukan di pipa ERW. Tidak adanya jahitan membuat pipa mulus lebih seragam dan kurang rentan terhadap kelemahan potensial yang terkait dengan pengelasan.

ERW: Casing dan tubing ERW sangat cocok untuk berbagai aplikasi, termasuk sumur minyak dan gas konvensional. Mereka juga umumnya digunakan di lingkungan yang kurang menuntut.

Seamless: Pipa mulus sering lebih disukai dalam aplikasi kritis, lingkungan bertekanan tinggi, dan situasi di mana tidak adanya jahitan las sangat penting untuk keselamatan dan kinerja.