Aplicação de ERW Casing & Tubing

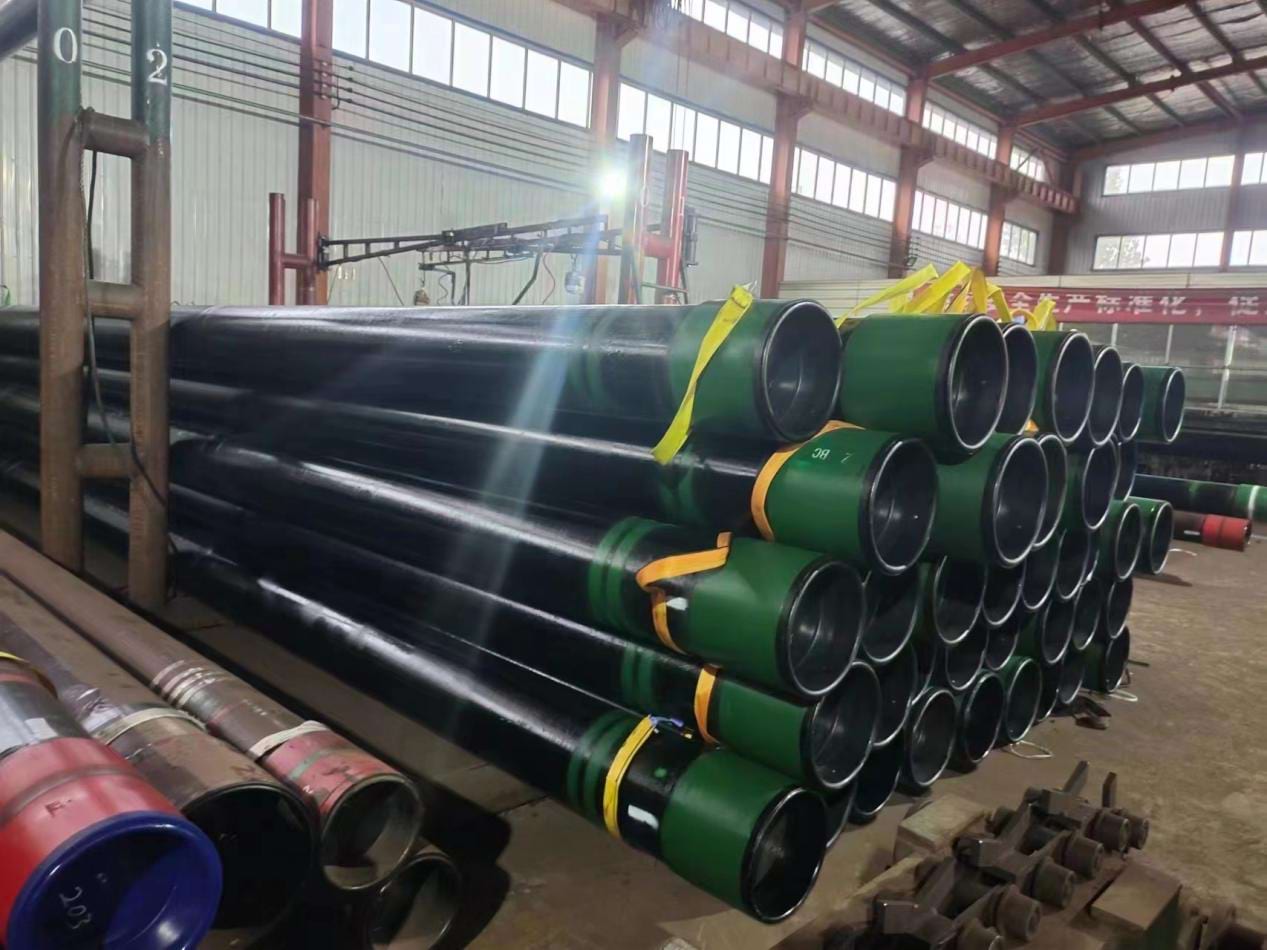

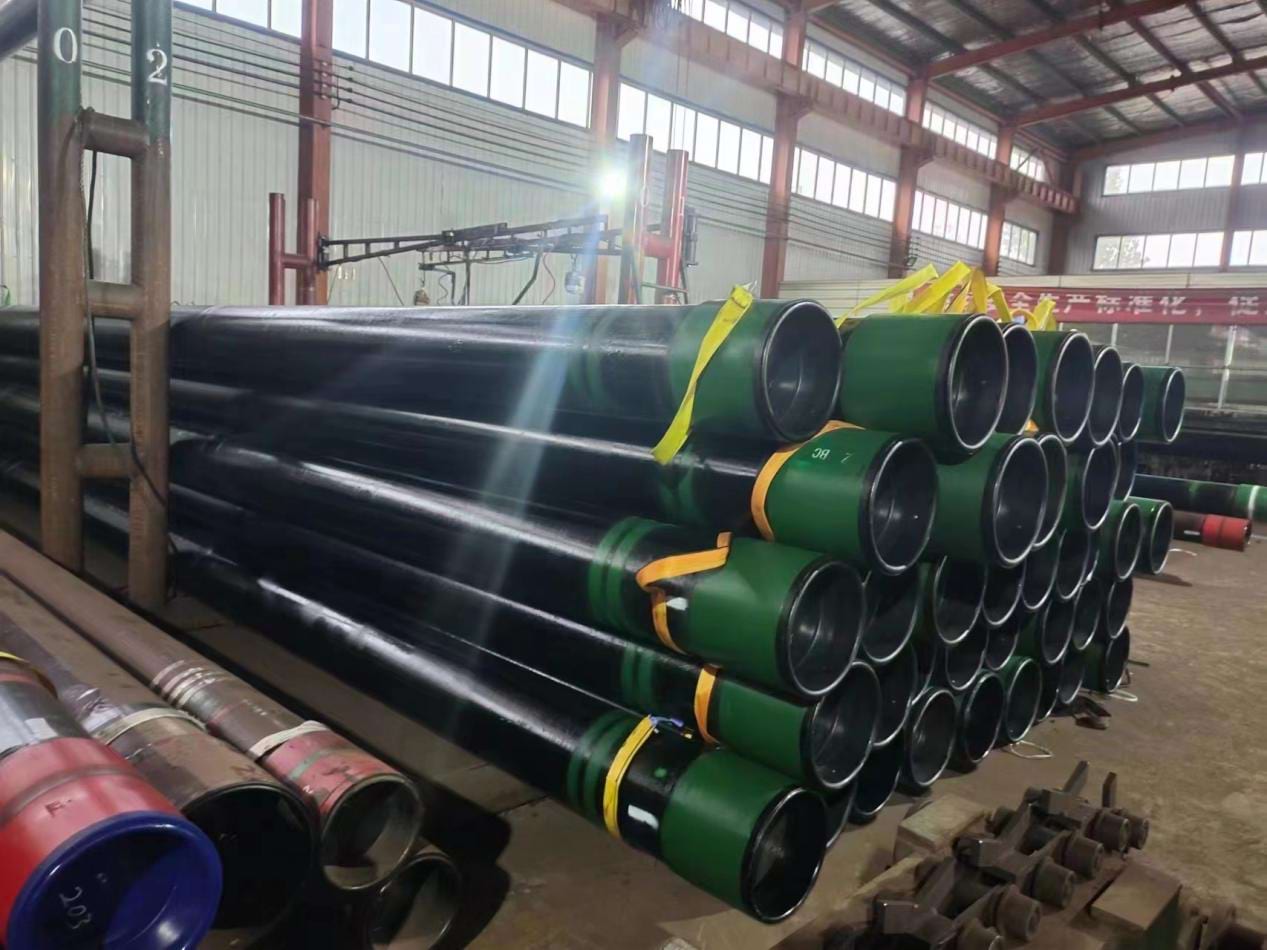

O invólucro e a tubulação ERW (Resistência Elétrica) são tipos de tubos de aço comumente usados na indústria de petróleo e gás para várias aplicações, incluindo perfuração, produção e transporte de fluidos.

Os tubos ERW são fabricados pela formação de bobinas de aço em forma cilíndrica, geralmente são mais econômicas do que os tubos sem costura, tornando-os uma escolha popular para determinadas aplicações.

Especificações de invólucro e tubulação disponível para ERW

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'a 10 3/4 '

Conexão: P (extremidade simples), STC (threads curtos), LTC (threads longos), BTC (threads de contraforte), euue (final de chateado), nue (não-upset)

Comprimento: R2, R3

Escolha entre ERW ou revestimento sem costura e tubulação

A escolha entre ERW (resistência elétrica soldada) e revestimento e tubulação sem costura na construção do poço de petróleo e gás depende de vários fatores, e cada tipo tem suas vantagens e considerações.

ERW: A soldagem da resistência elétrica é um processo de fabricação econômico, tornando os tubos ERW geralmente mais econômicos do que os tubos sem costura. Se o custo for um fator significativo, o invólucro e a tubulação ERW podem ser uma escolha preferida.

Sem costura: os tubos sem costura envolvem processos de fabricação mais complexos, o que pode levar a custos de produção mais altos. Como resultado, o invólucro e a tubulação sem costura geralmente são mais caros do que seus colegas de ERW.

ERW: Enquanto os tubos ERW são fortes e adequados para muitas aplicações, o processo de soldagem introduz uma costura ao longo do comprimento do tubo. Essa costura pode ter propriedades mecânicas ligeiramente mais baixas em comparação com o restante do tubo e pode ser um ponto potencial de fraqueza. No entanto, os processos modernos de fabricação e controle de qualidade minimizaram essas preocupações.

Sem costura: os tubos sem costura são geralmente considerados mais fortes porque não têm a costura de solda encontrada nos tubos ERW. A ausência de uma costura torna os tubos sem costura mais uniformes e menos suscetíveis a possíveis fraquezas associadas à soldagem.

ERW: A invólucro e a tubulação ERW são adequados para uma ampla gama de aplicações, incluindo poços convencionais de petróleo e gás. Eles também são comumente usados em ambientes menos exigentes.

Sem costura: os tubos sem costura são frequentemente preferidos em aplicações críticas, ambientes de alta pressão e situações em que a ausência de uma costura de solda é crucial para a segurança e o desempenho.