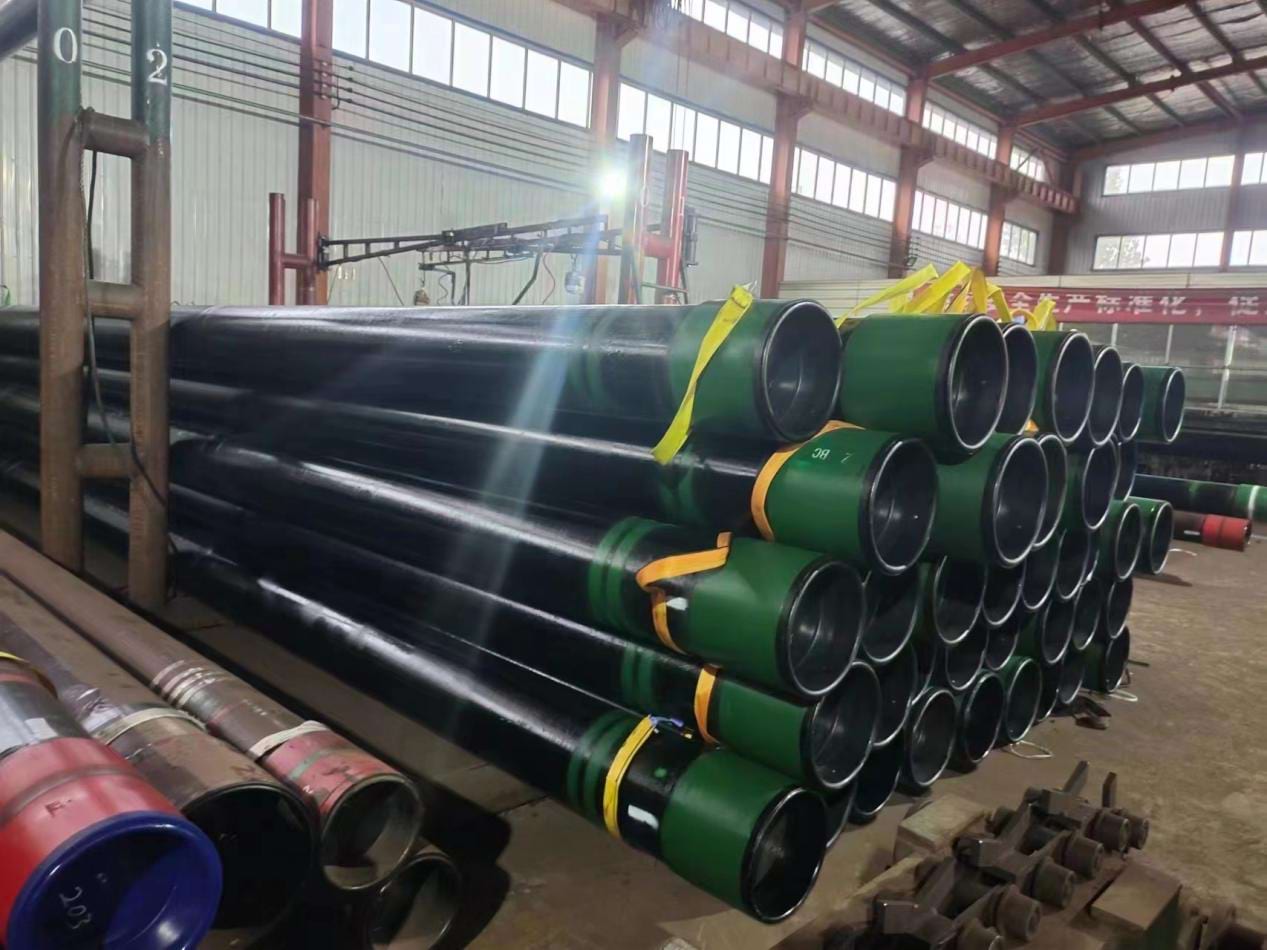

Aplicarea carcasei și tuburilor ERW

Carcasa și tuburile ERW (rezistență electrică sudată) sunt tipuri de conducte de oțel utilizate în mod obișnuit în industria petrolului și a gazelor pentru diverse aplicații, inclusiv foraj, producție și transport de lichide.

Țevile ERW sunt fabricate prin formarea bobinelor de oțel într-o formă cilindrică, sunt adesea mai rentabile decât conductele fără probleme, ceea ce le face o alegere populară pentru anumite aplicații.

Specificații de carcasă și tuburi disponibile pentru ERW

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'la 10 3/4 '

Conexiune: P (capăt simplu), STC (fire scurte), LTC (fire lungi), BTC (fire de contrafort), EUE (capăt supărat), Nue (non-upset)

Lungime: R2, R3

Alegerea dintre ERW sau carcasă și tuburi fără probleme

Alegerea dintre ERW (rezistență electrică sudată) și carcasa perfectă și tubul în construcția de puțuri de petrol și gaze depinde de diverși factori, iar fiecare tip are avantajele și considerațiile sale.

ERW: Sudarea cu rezistență electrică este un proces de fabricație rentabil, ceea ce face ca conductele ERW să fie în general mai economice decât conductele fără probleme. Dacă costul este un factor semnificativ, carcasa și tubul ERW pot fi o alegere preferată.

Seamless: conductele fără probleme implică procese de fabricație mai complexe, ceea ce poate duce la costuri de producție mai mari. Drept urmare, carcasa și tuburile fără probleme sunt adesea mai scumpe decât omologii lor ERW.

ERW: În timp ce conductele ERW sunt puternice și potrivite pentru multe aplicații, procesul de sudare introduce o cusătură de -a lungul lungimii conductei. Această cusătură poate avea proprietăți mecanice ușor mai mici în comparație cu restul conductei și poate fi un punct potențial de slăbiciune. Cu toate acestea, procesele moderne de fabricație și control al calității au redus la minimum aceste preocupări.

Seamless: conductele fără probleme sunt, în general, considerate mai puternice, deoarece le lipsește cusătura de sudură găsită în conductele ERW. Absența unei cusături face ca conductele fără probleme să fie mai uniforme și mai puțin sensibile la potențialele slăbiciuni asociate cu sudare.

ERW: Carcasa și tuburile ERW sunt potrivite pentru o gamă largă de aplicații, inclusiv puțuri convenționale de petrol și gaze. De asemenea, sunt utilizate în mod obișnuit în medii mai puțin solicitante.

Seamless: conductele fără probleme sunt adesea preferate în aplicații critice, medii de înaltă presiune și situații în care absența unei cusături de sudură este crucială pentru siguranță și performanță.