Anwendung von ERW -Gehäuse und Schläuchen

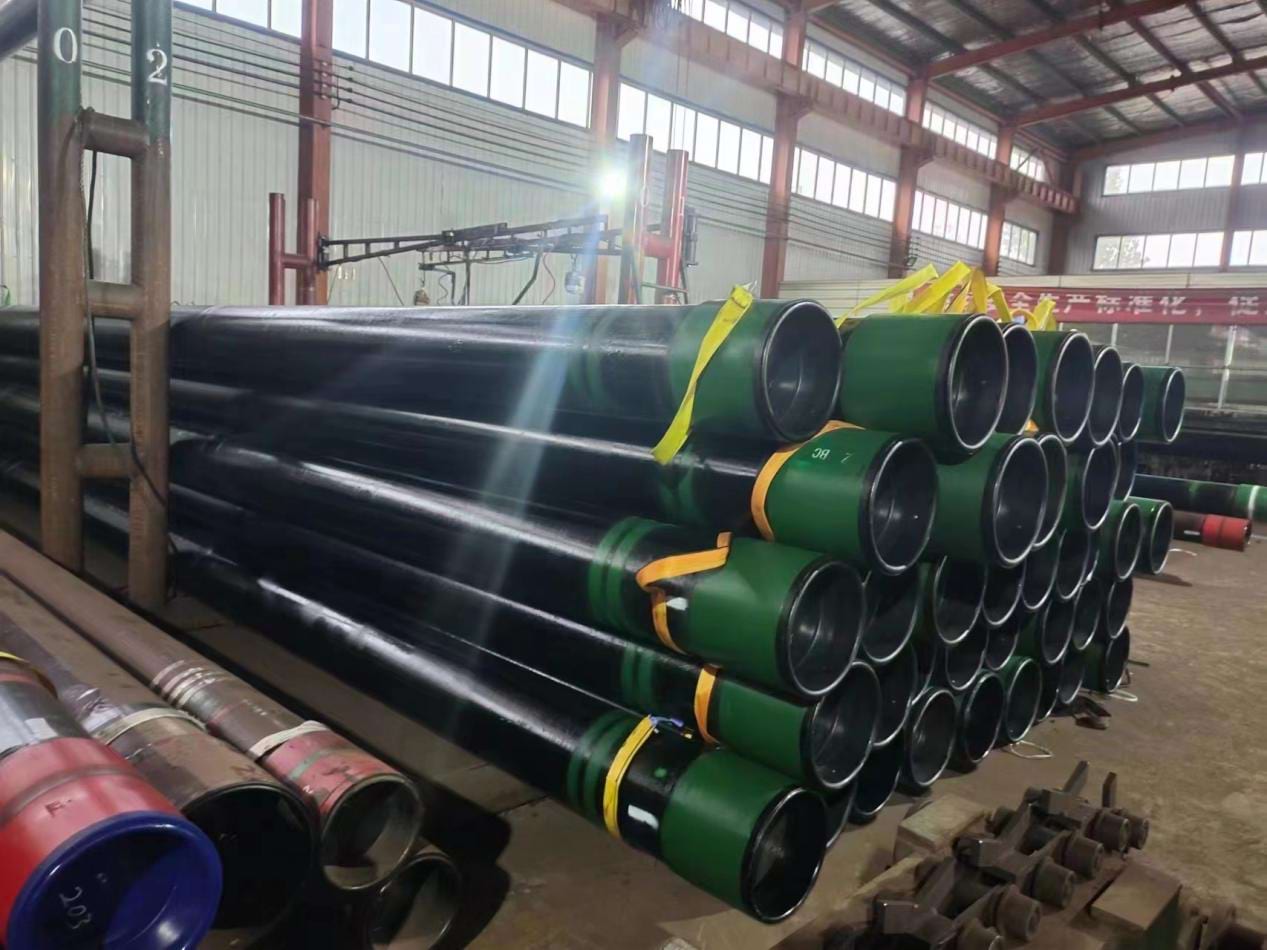

ERW (Electric Resistance Weld) Gehäuse und Schläuche sind Arten von Stahlrohre, die in der Öl- und Gasindustrie üblicherweise für verschiedene Anwendungen verwendet werden, einschließlich Bohrungen, Produktion und Transport von Flüssigkeiten.

ERW-Rohre werden durch die Bildung von Stahlspulen in zylindrische Form hergestellt und sind oft kostengünstiger als nahtlose Rohre, was sie für bestimmte Anwendungen zu einer beliebten Wahl macht.

Spezifikationen von Gehäuse und Schläuchen für die ERW verfügbar

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'bis 10 3/4 '

Verbindung: P (einfaches Ende), STC (kurze Threads), LTC (lange Threads), BTC (Stützthreads), Eue (Endverstimmung), Nue (Nicht-Upset)

Länge: R2, R3

Auswahl zwischen EG oder nahtloser Gehäuse und Schläuche

Die Wahl zwischen ERW (geschweißter Elektrowiderstand) und nahtloser Gehäuse und Schläuche bei der Konstruktion von Öl- und Gasbrunnen hängt von verschiedenen Faktoren ab, und jeder Typ hat seine Vorteile und Überlegungen.

ERW: Das Schweißen des Elektrowiderstands ist ein kostengünstiges Herstellungsprozess, wodurch die ERW-Rohre im Allgemeinen wirtschaftlicher sind als nahtlose Rohre. Wenn die Kosten ein wesentlicher Faktor sind, kann das ERW -Gehäuse und die Schläuche eine bevorzugte Wahl sein.

Nahtlos: Nahtlose Rohre beinhalten komplexere Herstellungsprozesse, die zu höheren Produktionskosten führen können. Infolgedessen sind nahtloser Gehäuse und Schläuche oft teurer als ihre EG -Kollegen.

ERW: Während ERW -Rohre für viele Anwendungen stark und geeignet sind, führt das Schweißverfahren entlang der Länge des Rohrs eine Naht. Diese Naht kann im Vergleich zum Rest des Rohrs etwas geringere mechanische Eigenschaften aufweisen, und es kann ein potenzieller Schwächepunkt sein. Moderne Fertigungs- und Qualitätskontrollprozesse haben diese Bedenken jedoch minimiert.

Nahtlos: Nahlose Rohre werden im Allgemeinen als stärker angesehen, da ihnen die Schweißnaht fehlt, die in EG -Rohren vorkommt. Das Fehlen einer Naht macht nahtlose Rohre gleichmäßiger und weniger anfällig für mögliche Schwächen, die mit dem Schweißen verbunden sind.

ERW: ERW-Gehäuse und Schläuche eignen sich gut für eine Vielzahl von Anwendungen, einschließlich herkömmlicher Öl- und Gasbrunnen. Sie werden auch häufig in weniger anspruchsvollen Umgebungen eingesetzt.

Seamless: Nahe Rohre werden häufig in kritischen Anwendungen, Hochdruckumgebungen und Situationen bevorzugt, in denen das Fehlen einer Schweißnaht für Sicherheit und Leistung von entscheidender Bedeutung ist.