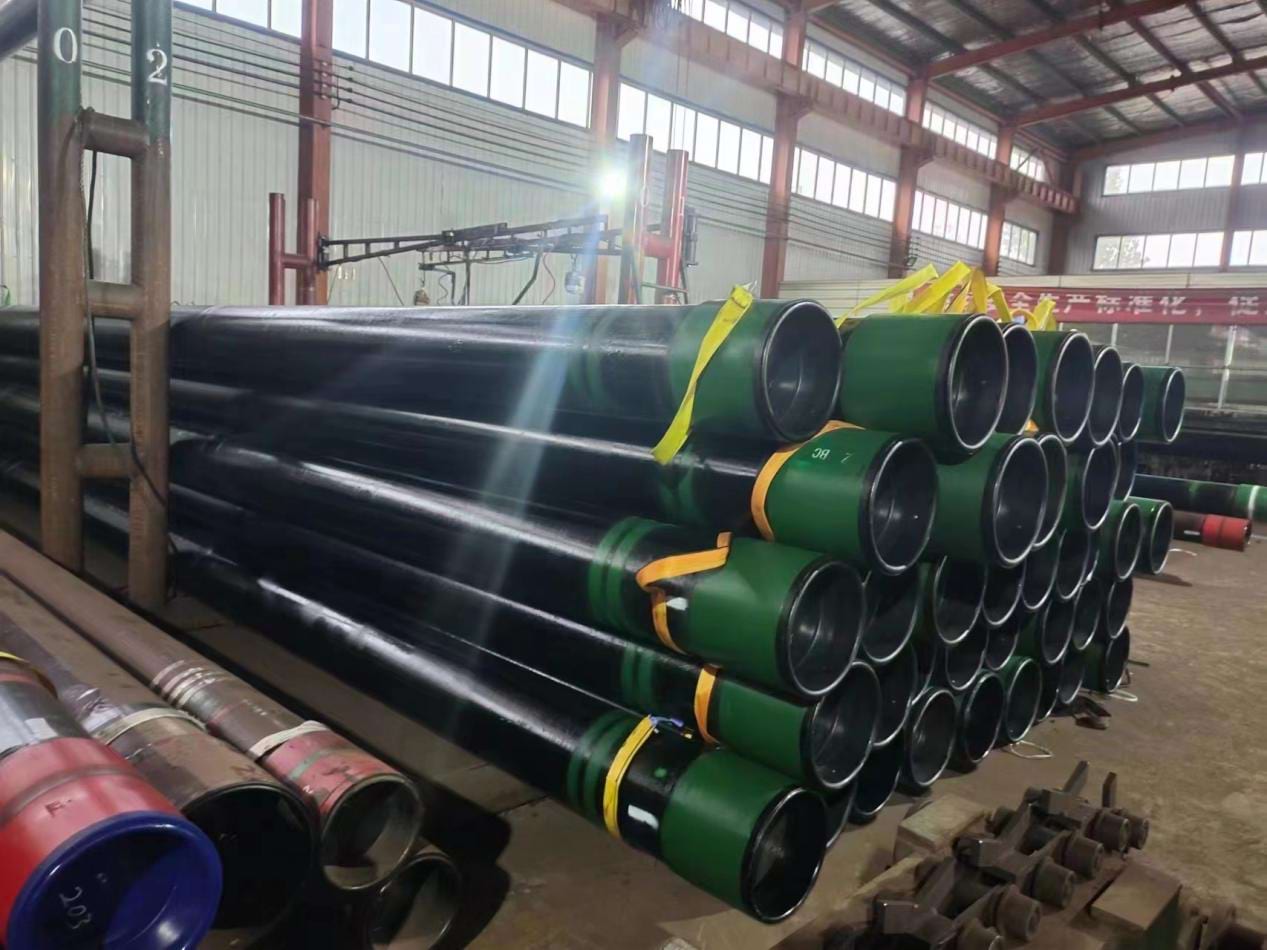

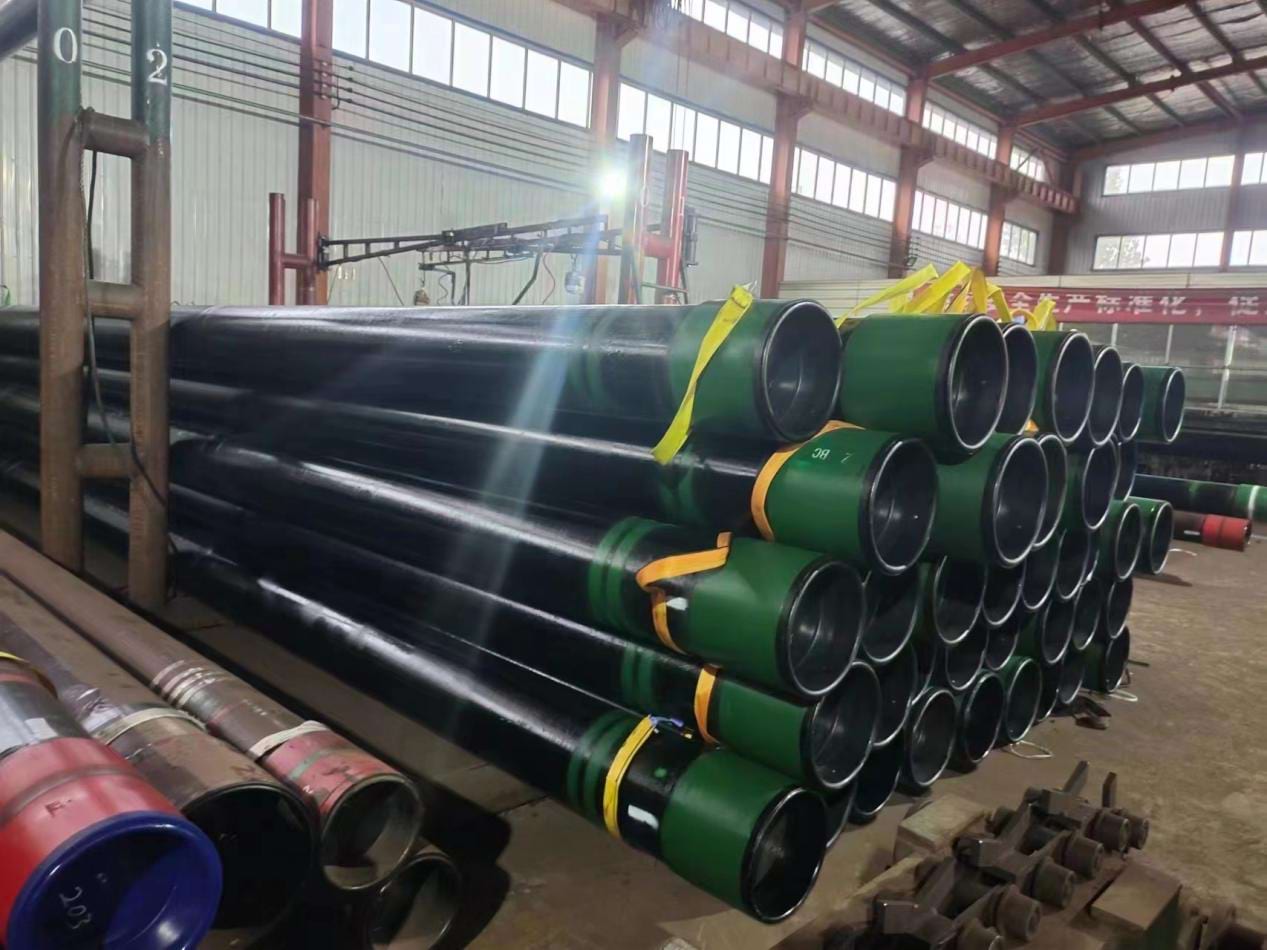

Application ng ERW Casing & Tubing

Ang ERW (Electric Resistance Welded) Casing at Tubing ay mga uri ng mga tubo na bakal na karaniwang ginagamit sa industriya ng langis at gas para sa iba't ibang mga aplikasyon, kabilang ang pagbabarena, paggawa, at transportasyon ng mga likido.

Ang mga tubo ng ERW ay ginawa sa pamamagitan ng pagbuo ng mga bakal na coils sa isang cylindrical na hugis, ay madalas na mas epektibo kaysa sa walang tahi na mga tubo, na ginagawa silang isang tanyag na pagpipilian para sa ilang mga aplikasyon.

Mga pagtutukoy ng Casing & Tubing Magagamit para sa ERW

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'hanggang 10 3/4 '

Koneksyon: P (Plain End), STC (Maikling Threads), LTC (Long Threads), BTC (Buttress Threads), EUe (End Tapis), Nue (Non-Upetset)

Haba: R2, R3

Pagpipilian sa pagitan ng ERW o walang tahi na pambalot at tubing

Ang pagpili sa pagitan ng ERW (Electric Resistance Welded) at walang tahi na pambalot at tubing sa konstruksyon ng langis at gas na rin ay nakasalalay sa iba't ibang mga kadahilanan, at ang bawat uri ay may mga pakinabang at pagsasaalang -alang.

ERW: Ang electric resist welding ay isang proseso ng pagmamanupaktura ng gastos, na ginagawang mas matipid ang mga tubo ng ERW kaysa sa mga walang pipa na tubo. Kung ang gastos ay isang makabuluhang kadahilanan, ang ERW casing at tubing ay maaaring isang ginustong pagpipilian.

Walang tahi: Ang mga walang pipa na tubo ay nagsasangkot ng mas kumplikadong mga proseso ng pagmamanupaktura, na maaaring humantong sa mas mataas na mga gastos sa produksyon. Bilang isang resulta, ang walang tahi na pambalot at tubing ay madalas na mas mahal kaysa sa kanilang mga katapat na ERW.

ERW: Habang ang mga tubo ng ERW ay malakas at angkop para sa maraming mga aplikasyon, ang proseso ng hinang ay nagpapakilala ng isang tahi sa kahabaan ng haba ng pipe. Ang seam na ito ay maaaring magkaroon ng bahagyang mas mababang mga katangian ng mekanikal kumpara sa natitirang bahagi ng pipe, at maaari itong maging isang potensyal na punto ng kahinaan. Gayunpaman, ang mga modernong proseso ng paggawa at kalidad ng kontrol ay nabawasan ang mga alalahanin na ito.

Seamless: Ang mga walang tahi na tubo ay karaniwang itinuturing na mas malakas dahil kulang sila ng weld seam na matatagpuan sa mga tubo ng ERW. Ang kawalan ng isang seam ay ginagawang mas pantay -pantay ang mga pipa na pipa at hindi gaanong madaling kapitan ng mga potensyal na kahinaan na nauugnay sa hinang.

ERW: Ang ERW Casing at Tubing ay angkop para sa isang malawak na hanay ng mga aplikasyon, kabilang ang maginoo na mga balon ng langis at gas. Karaniwan din silang ginagamit sa hindi gaanong hinihingi na mga kapaligiran.

Walang tahi: Ang mga walang pipa na tubo ay madalas na ginustong sa mga kritikal na aplikasyon, mga kapaligiran na may mataas na presyon, at mga sitwasyon kung saan ang kawalan ng isang weld seam ay mahalaga para sa kaligtasan at pagganap.