Permohonan ERW Casing & Tubing

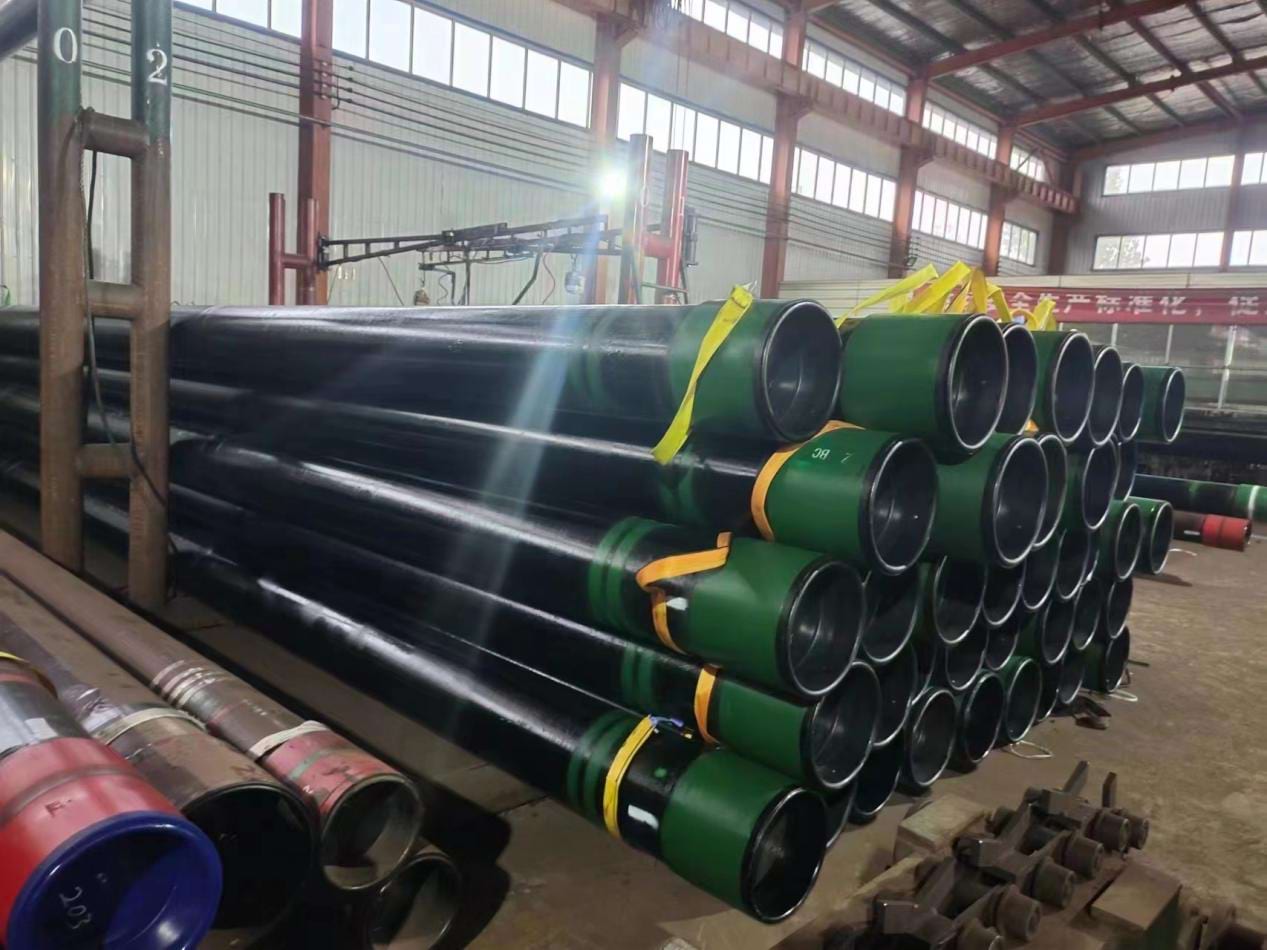

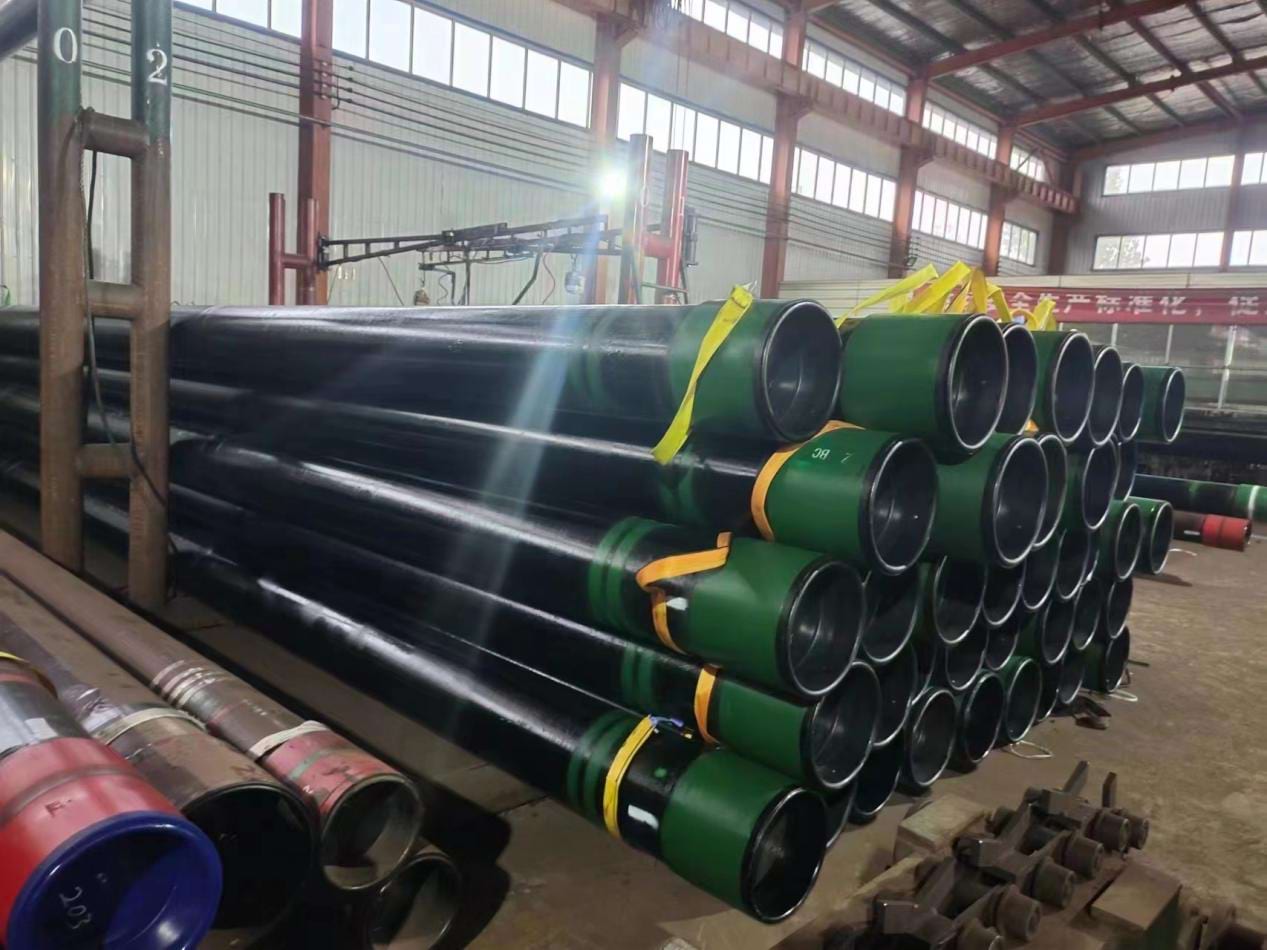

ERW (Rintangan Elektrik dikimpal) selongsong dan tiub adalah jenis paip keluli yang biasa digunakan dalam industri minyak dan gas untuk pelbagai aplikasi, termasuk penggerudian, pengeluaran, dan pengangkutan cecair.

Paip ERW dihasilkan dengan membentuk gegelung keluli ke dalam bentuk silinder, sering lebih kos efektif daripada paip lancar, menjadikannya pilihan yang popular untuk aplikasi tertentu.

Spesifikasi selongsong & tiub tersedia untuk ERW

API 5CT PSL1/PSL2: H40, J55, K55, N80, L80, P110

OD: 2 7/8 'hingga 10 3/4 '

Sambungan: P (Plain End), STC (Benang Pendek), LTC (Long Threads), BTC (Buttress Threads), EUE (akhir kecewa), Nue (bukan Upset)

Panjang: R2, R3

Pilihan antara ERW atau selongsong & tiub yang lancar

Pilihan antara ERW (rintangan elektrik dikimpal) dan selongsong dan tiub lancar dalam pembinaan minyak dan gas bergantung kepada pelbagai faktor, dan setiap jenis mempunyai kelebihan dan pertimbangannya.

ERW: Kimpalan rintangan elektrik adalah proses pembuatan kos efektif, menjadikan paip ERW umumnya lebih ekonomik daripada paip lancar. Jika kos adalah faktor penting, selongsong dan tiub ERW mungkin pilihan pilihan.

Lancar: Paip lancar melibatkan proses pembuatan yang lebih kompleks, yang boleh membawa kepada kos pengeluaran yang lebih tinggi. Akibatnya, selongsong dan tiub lancar sering lebih mahal daripada rakan -rakan ERW mereka.

ERW: Walaupun paip ERW kuat dan sesuai untuk banyak aplikasi, proses kimpalan memperkenalkan jahitan sepanjang panjang paip. Jahitan ini mungkin mempunyai sifat mekanikal yang lebih rendah berbanding dengan paip lain, dan ia boleh menjadi titik kelemahan yang berpotensi. Walau bagaimanapun, proses pembuatan dan kawalan kualiti moden telah meminimumkan kebimbangan ini.

Lancar: Paip lancar umumnya dianggap lebih kuat kerana mereka tidak mempunyai jahitan kimpalan yang terdapat di paip ERW. Ketiadaan jahitan membuat paip lancar lebih seragam dan kurang terdedah kepada kelemahan potensi yang berkaitan dengan kimpalan.

ERW: Casing dan tiub ERW sangat sesuai untuk pelbagai aplikasi, termasuk telaga minyak dan gas konvensional. Mereka juga biasa digunakan dalam persekitaran yang kurang menuntut.

Lancar: Paip lancar sering disukai dalam aplikasi kritikal, persekitaran tekanan tinggi, dan situasi di mana ketiadaan jahitan kimpalan adalah penting untuk keselamatan dan prestasi.